- I. Cài đặt lõi: Kiểm soát các chi tiết quan trọng trong các hệ thống con

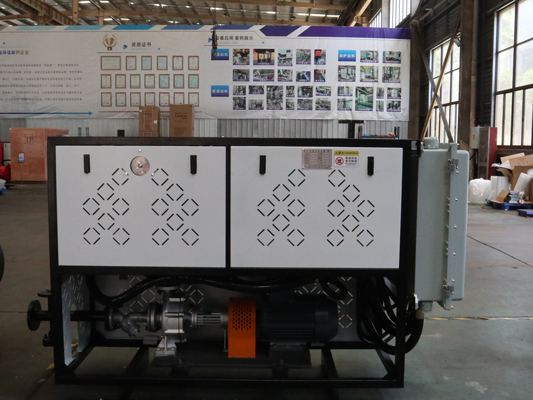

1. Lắp đặt thân máy chính: Đảm bảo độ ổn định và tải trọng đồng đều

Cân bằng: Sử dụng thước thủy để kiểm tra đáy lò nhằm đảm bảo độ lệch theo phương thẳng đứng và phương ngang ≤1‰. Điều này giúp ngăn ngừa hiện tượng nghiêng lò, gây ra tải trọng không đều lên các ống lò và lưu lượng dầu nhiệt kém.

Phương pháp cố định: Sử dụng bu lông neo (thông số kỹ thuật của bu lông phải phù hợp với hướng dẫn sử dụng thiết bị). Siết chặt đều để tránh biến dạng đế. Đối với thiết bị gắn trên bệ trượt, đảm bảo bệ trượt được gắn chặt xuống đất và không bị rung lắc.

Kiểm tra phụ kiện: Trước khi lắp đặt, hiệu chuẩn van an toàn (áp suất cài đặt đáp ứng yêu cầu thiết kế, chẳng hạn như 1,05 lần áp suất vận hành) và đồng hồ đo áp suất (phạm vi 1,5-3 lần áp suất vận hành, độ chính xác ≥1,6) và dán nhãn chứng nhận. Nên lắp đặt nhiệt kế trên đường ống vào và ra dầu nhiệt để đảm bảo giám sát chính xác.

2. Lắp đặt hệ thống đường ống: Ngăn ngừa rò rỉ, tắc nghẽn khí và đóng cặn

Vật liệu và hàn:Đường ống dẫn dầu nhiệtphải được chế tạo bằng ống thép liền mạch chịu nhiệt độ cao (như thép 20# hoặc 12Cr1MoV). Cấm sử dụng ống mạ kẽm (lớp kẽm dễ bị bong tróc ở nhiệt độ cao, dẫn đến hiện tượng cốc hóa). Nên hàn bằng hồ quang argon cho phần đế và hàn hồ quang cho phần nắp. Các mối hàn phải được kiểm tra bằng chụp X-quang (RT) 100% với mức đạt ≥ II để tránh rò rỉ.

Bố trí đường ống:

Độ dốc đường ống:đường ống hồi dầu nhiệtphải có độ dốc ≥ 3‰, nghiêng về phía bồn chứa dầu hoặc cửa xả để tránh dầu tích tụ cục bộ và đóng cặn. Độ dốc của đường ống xả dầu có thể giảm xuống ≥ 1‰ để đảm bảo dầu chảy đều.

Hệ thống xả và thoát nước: Lắp đặt van xả tại điểm cao nhất của đường ống (chẳng hạn như đỉnh lò hoặc tại khúc cua) để ngăn ngừa tích tụ khí trong hệ thống, có thể gây ra "tắc nghẽn khí" (quá nhiệt cục bộ). Lắp đặt van xả tại điểm thấp nhất để dễ dàng vệ sinh tạp chất và cặn than cốc thường xuyên. Tránh uốn cong đột ngột và thay đổi đường kính: Sử dụng các khúc cua cong (bán kính cong ≥ 3 lần đường kính ống) tại các khúc cua; tránh uốn cong vuông góc. Sử dụng bộ giảm tốc đồng tâm khi thay đổi đường kính để tránh những thay đổi lệch tâm có thể làm gián đoạn dòng chảy dầu và gây quá nhiệt cục bộ.

Kiểm tra độ kín: Sau khi lắp đặt đường ống, tiến hành kiểm tra áp suất nước (áp suất thử gấp 1,5 lần áp suất vận hành, duy trì áp suất trong 30 phút, không rò rỉ) hoặc kiểm tra áp suất khí nén (áp suất thử gấp 1,15 lần áp suất vận hành, duy trì áp suất trong 24 giờ, độ sụt áp ≤ 1%). Sau khi xác nhận không rò rỉ, tiến hành cách nhiệt.

Cách nhiệt: Đường ống và thân lò phải được cách nhiệt (sử dụng vật liệu cách nhiệt chịu nhiệt độ cao như bông khoáng và nhôm silicat, độ dày ≥ 50mm). Phủ lớp bảo vệ bằng sắt mạ kẽm để tránh thất thoát nhiệt và cháy. Lớp cách nhiệt phải được bịt kín để ngăn nước mưa thấm vào gây hỏng lớp cách nhiệt. 3. Lắp đặt hệ thống điện: Kiểm soát an toàn và chính xác

Thông số kỹ thuật đấu dây: Tủ điện phải được đặt cách xa nguồn nhiệt và nước. Cáp nguồn và cáp điều khiển phải được lắp đặt riêng biệt (sử dụng cáp chống cháy cho cáp nguồn). Các đầu nối phải được cố định chắc chắn để tránh kết nối lỏng lẻo có thể dẫn đến quá nhiệt. Hệ thống tiếp địa phải đáng tin cậy, với điện trở tiếp địa ≤4Ω (bao gồm cả tiếp địa của thiết bị và tủ điện).

Yêu cầu chống cháy nổ: Đối với lò đốt dầu/khílò hơi dầu nhiệt,các linh kiện điện gần đầu đốt (như quạt và van điện từ) phải chống cháy nổ (ví dụ: Ex dⅡBT4) để ngăn ngừa tia lửa gây ra nổ khí.

Kiểm tra logic điều khiển: Trước khi đưa vào vận hành, hãy xác minh sơ đồ mạch điện để đảm bảo rằng hệ thống kiểm soát nhiệt độ, bảo vệ áp suất và cảnh báo mức chất lỏng cao và thấp hoạt động bình thường (ví dụ: tự động tắt dầu nhiệt khi nhiệt độ quá cao và cấm khởi động đầu đốt khi mức chất lỏng thấp).

II. Vận hành hệ thống: Kiểm tra an toàn theo từng giai đoạn

1. Vận hành lạnh (Không sưởi ấm)

Kiểm tra độ kín của đường ống: Nạp dầu tải nhiệt vào hệ thống (mở van xả để xả hết không khí trong quá trình nạp) cho đến khi mức dầu đạt 1/2-2/3 bình. Để yên trong 24 giờ và kiểm tra rò rỉ đường ống và mối hàn.

Kiểm tra Hệ thống Tuần hoàn: Khởi động bơm tuần hoàn và kiểm tra dòng điện vận hành và độ ồn (dòng điện ≤ giá trị định mức, độ ồn ≤ 85dB). Đảm bảo dầu truyền nhiệt lưu thông trơn tru trong hệ thống (chạm vào đường ống để xác nhận không có điểm lạnh nào để tránh tắc nghẽn không khí).

Xác minh chức năng điều khiển: Mô phỏng các lỗi như quá nhiệt, quá áp và mức chất lỏng thấp để xác minh rằng chức năng báo động và tắt khẩn cấp đang hoạt động bình thường.

2. Vận hành dầu nóng (Tăng nhiệt độ dần dần)

Kiểm soát tốc độ gia nhiệt: Nhiệt độ ban đầu tăng chậm để tránh hiện tượng quá nhiệt cục bộ và đóng cặn dầu nhiệt. Yêu cầu cụ thể:

Nhiệt độ phòng đến 100°C: Tốc độ gia nhiệt ≤ 20°C/h (để loại bỏ độ ẩm khỏi dầu nhiệt);

100°C đến 200°C: Tốc độ gia nhiệt ≤ 10°C/h (để loại bỏ các thành phần nhẹ);

Từ 200°C đến nhiệt độ hoạt động: Tốc độ gia nhiệt ≤ 5°C/h (để ổn định hệ thống).

Giám sát quy trình: Trong quá trình gia nhiệt, hãy theo dõi chặt chẽ đồng hồ đo áp suất (để đảm bảo không có dao động hoặc tăng đột ngột) và nhiệt kế (để đảm bảo nhiệt độ đồng đều tại mọi điểm). Nếu phát hiện bất kỳ rung động nào của đường ống hoặc bất thường về nhiệt độ (ví dụ: quá nhiệt cục bộ trên 10°C), hãy ngay lập tức tắt lò để kiểm tra nhằm loại bỏ bất kỳ sự tắc nghẽn hoặc tắc nghẽn không khí nào.

Bảo vệ khí nitơ (Tùy chọn): Nếu dầu nhiệt được sử dụng ở nhiệt độ ≥ 300°C, nên đưa nitơ (áp suất hơi dương, 0,02-0,05 MPa) vào bình dầu để ngăn ngừa quá trình oxy hóa do tiếp xúc với không khí và kéo dài tuổi thọ của dầu.

Nếu bạn muốn biết thêm về sản phẩm của chúng tôi, vui lòngliên hệ với chúng tôi!

Thời gian đăng: 04-09-2025